3D打印钛合金粉末循环利用,粉末形态和零件微观结构的演变

金属的增材制造(AM)工艺正在快速发展,与减材制造工艺相比,AM减少了设计限制,并可以大大减少材料浪费。但是,要使金属增材制造在航空航天中得到广泛应用,必须解决一些基本问题。

2020年4月8日,南极熊看到,华盛顿大学研究人员发表了一篇关于“粉末重复利用对3D打印零件质量的影响”的论文。该论文发表在《 Materialia》杂志上,主要研究的是Ti6Al4V粉末(可商购的5级钛合金)在电子束粉末床熔融工艺中重复利用所带来的变化。

当为安全关键型应用(例如高应力航空航天组件)制造零件时,质量至关重要。在金属粉末床熔融的工艺中,经常通过粉末再利用来提高其经济性,但是随着时间和使用周期的增加,降低了粉末的物理性能。原料的沉积,熔化和铺设会在细粉颗粒上施加应力,使它们从其原始球形变形,直到它们不再以最佳方式流动为止。该研究小组希望研究高应力部件的增材制造方式,以原材料的质量及其对最终零件的机械性能的影响为重点。

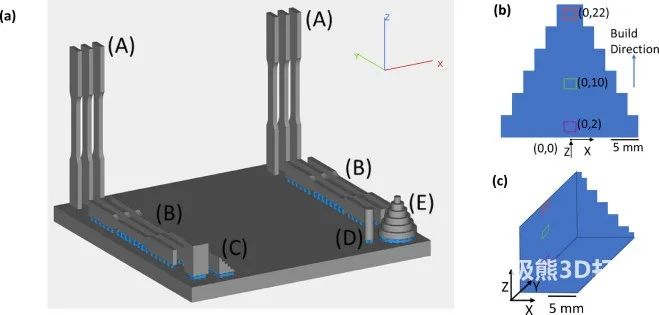

本研究使用电子束熔化(EBM)技术对钛合金进行了30个构建周期的打印,其中“ b1”是第一个构建周期,而“ b30”是最终构建周期(约480 h的构建时间)。实验历时约六个月,所有3D打印均在ARCAM A2X EBM系统上完成,研究人员在实验的每个阶段对粉末进行了表征,研究了粉末中颗粒大小的分布及其对成型质量的总体影响。

每个构建周期制造的样本,图片来自华盛顿大学。

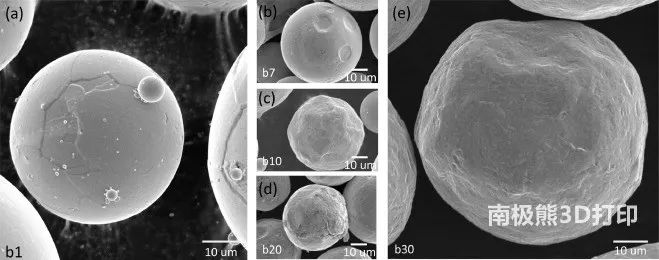

结果表明,该过程的几乎所有方面都受粉末再利用的影响。具体而言,粒径分布变窄,颗粒的损坏会随着重复使用而增加,包括表面变形(球形度降低),部分熔化和/或颗粒融合和破裂。在粉末上使用扫描电子显微镜后,研究人员发现,随着粉末再利用周期的增加,其形态和表面质量将显著下降。在b1时,粉末颗粒基本上是球形的并且光滑。随着循环的进行,微小的颗粒最终融合在一起并粘附在周围较大颗粒的表面上。到了b30,研究人员观察到较大颗粒的损坏和变形很大,而较小颗粒则完全消失了。

△在整个实验过程中粉末的形态, 图片来自华盛顿大学。

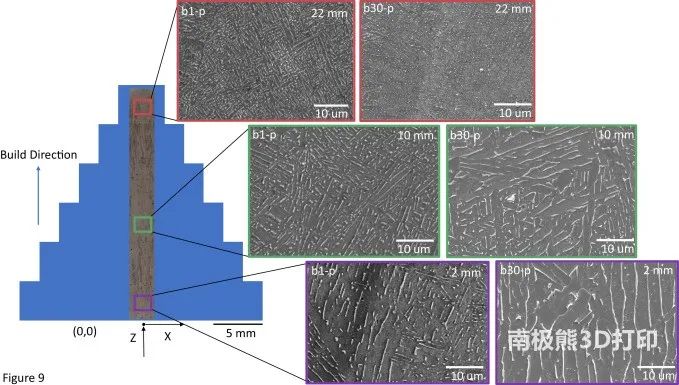

然后,研究人员研究了金字塔试样的晶粒微观结构,研究了它们在同一部分中的高度如何不同,以及在六个月的建造周期中它们如何不同。金字塔零件在靠近零件顶部的地方具有较紧密的编织图案,而在3D打印零件的底部附近则具有较宽松的纹理结构。随着制造周期数的增加,零件的晶粒结构也出现了稍宽的分布。根据研究,这表明零件的冷却速率随构建高度的增加而增加,但在整个构建周期中没有显著差异。

△金字塔试样的晶粒微观结构,取决于高度和建造周期,图片来自华盛顿大学。

图片新闻

最新活动更多

-

7.30-8.1马上报名>>> 【展会】全数会 2025先进激光及工业光电展

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> 2024(第五届)全球数字经济产业大会暨展览会

-

精彩回顾立即查看>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> 全数会2024(第五届)中国智能制造数字化转型大会

-

精彩回顾立即查看>> Massivit大尺寸、超快速3D打印加速赋能教育创新需求

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论